Umfassende Cyber Security: Das Zusammenspiel aus Versicherung und modernen Sicherheitsmaßnahmen

Redaktion Digital Chiefs

Mehr als die Hälfte der Unternehmen in Deutschland sehen durch Cyberangriffe ihre wirtschaftliche Existenz ...

Als virtuelle Abbilder von Maschinen oder Prozessen für Simulationsmodelle sind Digitale Zwillinge eine wichtige Grundlage für die deutsch geprägte Industrie 4.0. Das Verständnis deutscher Unternehmen zu Digital Twins ist aber weit größer als der tatsächliche Einsatz.

Die Bandbreite für Digitale Zwillinge sei gigantisch, heißt es bei industrystock.com: vom Windrad bis zur Waschmaschine, vom Industrieroboter bis zum Weltraumshuttle – theoretisch könne alles, was Daten sammelt, auch einen Digital Twin erhalten, der die Prozessverbesserung steigert. Mit dem „virtuellen Elch-Test“ und selbstlernenden System könnten auch im laufenden Betrieb Katastrophen früh erkannt und damit verhindert werden.

Der britische Formel-1-Rennstall McLaren setze schon lange auf Digital Twins, um die ständig gesammelten Daten über den Streckenverlauf und die Witterungsbedingungen als virtuelle Abbilder direkt ins Cockpit zu übertragen. Der Fahrer weiß so, wann er in Kurven idealerweise zu beschleunigen und zu bremsen hat.

T-Systems nennt das Beispiel auf seiner Webseite ebenfalls und verweist darauf, dass die Google-Suche für „Digitaler Zwilling“ nur 2,3 Millionen Ergebnisse zu Tage fördert, das englische „Digital Twin“ dagegen 316 Millionen, die meisten davon aber deutschsprachig. Im angelsächsischen Raum sei der Begriff nahezu unbekannt. Digitaler Zwilling scheint daher so „deutsch“ zu sein wie Industrie 4.0. Beide greifen zusammen.

„Oft heißt es, Deutschland habe als Wirtschaftsstandort einen Rückstand bei der Entwicklung von Software“, zitiert das Handelsblatt Maximilian Fischer, Mitgründer der Actyx AG, Softwarespezialist für die Steuerung und Überwachung von Maschinen in der Fertigungsindustrie mit Entwicklung eines eigenen Betriebssystems. „Wenn es um die Digitalisierung der Fabrik geht, sind wir führend“, so der studierte Maschinenbauer weiter. Nirgendwo sonst gebe es so eine enge Verzahnung von Produktionsunternehmen und Zulieferern, die bei der Einführung neuer Technologien meist eng kooperierten.

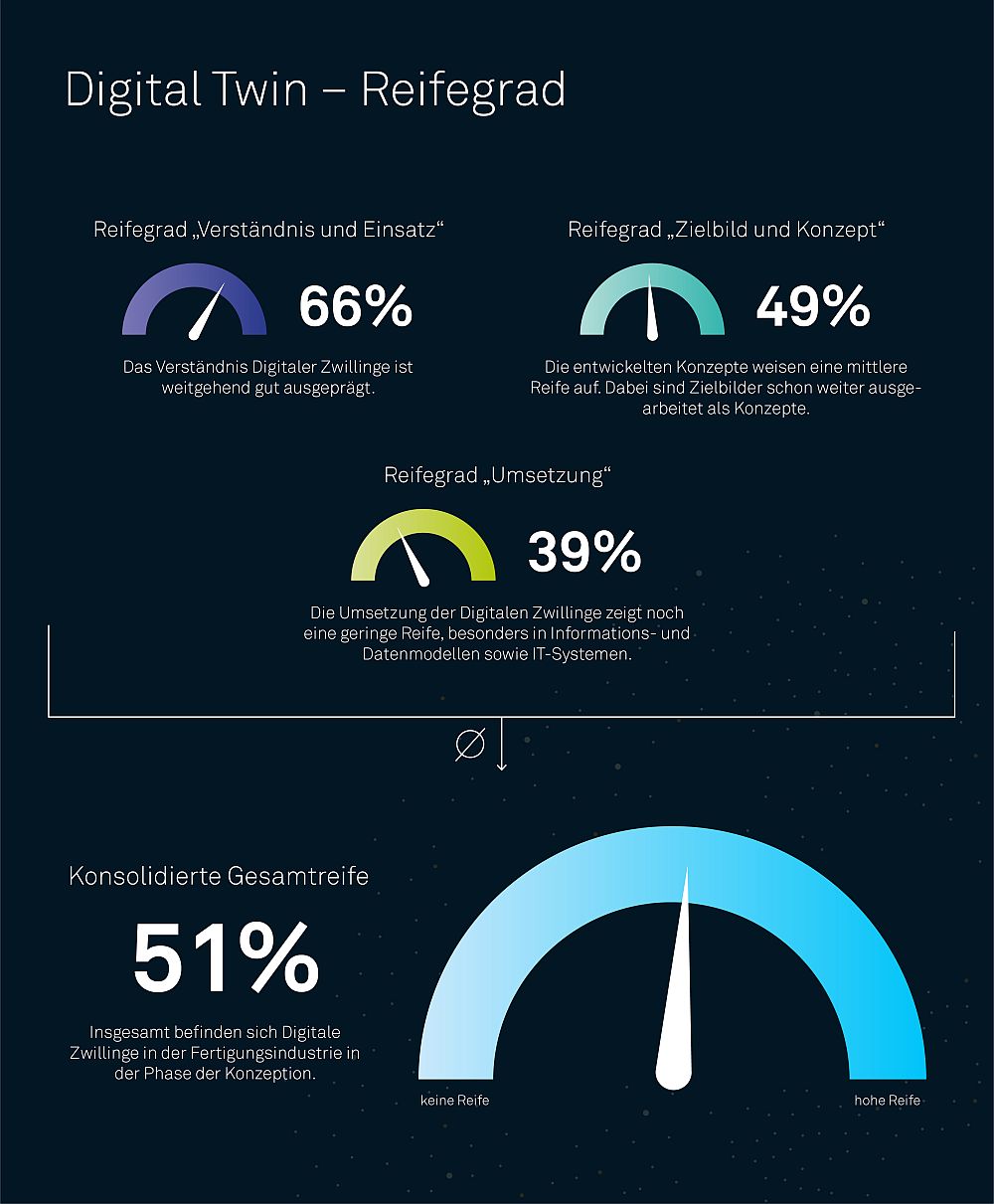

Tatsächlich herrscht in deutschen oder besser deutschsprachigen Industrieunternehmen zwar ein breites Verständnis von Digitalen Zwillingen, aber nur acht Prozent von ihnen wissen, die Potenziale voll auszuheben, wenn es darum geht, Maschinen und Produktionsprozesse für Simulationsmodelle virtuell abzubilden. Zu der Erkenntnis kommt eine Studie über den Reifegrad der Nutzung von dem Münchener IT-Dienstleister msg und dem Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik (IPK).

Für die Studie wurden 26 Unternehmen in der DACH-Region befragt, 60 Prozent davon mit mehr als 50.000 Mitarbeitern. 85 Prozent der Industrieunternehmen haben zwar bereits Konzepte für den Digitalen Zwilling, aber nur 54 Prozent von ihnen verfügen über eine entsprechende durchgängige Strategie. Der konsolidierte Reifegrad liegt daher auch lediglich bei 51 Prozent.

Was „Verständnis und Einsatz“ angeht, ist der Reifegrad mit 66 Prozent vergleichsweise gut ausgeprägt im deutschsprachigen Raum. Hinsichtlich „Zielbild und Konzept“ sind es 49 Prozent, wobei die Zielbilder schon ausgeprägter sind als die Konzepte. Nachholbedarf scheint es noch bei der Umsetzung zu geben, denn da liegt der von msg und Fraunhofer IPK ermittelte Reifegrad nur bei 39 Prozent, besonders zuungunsten von Informations- und Datenmodellen sowie von IT-Systemen.

35 Prozent der Unternehmen wollen ihr Geschäftsmodell mit Digitalen Zwillingen verändern. Mit 73 Prozent bilden sie mehrheitlich Produktionssysteme als Digitale Zwillinge ab, wobei die Datenbereitstellung mit fast zwei Drittel (64 Prozent) im Fokus liegt, verweist Michael Kroker in seinem WiWo-Blog „Kroker’s Look @ IT“ auf weitere Ergebnisse der Studie.

Rainer Stark, Professor und Leiter des Geschäftsfeldes Virtuelle Produktentstehung des Fraunhofer IPK, betont laut gemeinsamer Pressemitteilung, dass sich erst „durch die unternehmensübergreifende Kollaboration und Vernetzung der Digitalen Zwillinge“ das ganze Potenzial des Ansatzes entfalte. Dies bedürfe aber einer Standardisierung der Plattformen und Kommunikationsschnittstellen.

Ähnlich äußert sich auch Markus Samarajiwa, Lead Business Consultant und Mitherausgeber der gemeinsamen Studie: „Wenn europäische Unternehmen mit ihren Digitalen Zwillingen wettbewerbs- und zukunftsfähig sein wollen, müssen die Unternehmen ihre internen Datensilos aufbrechen, aber auch den Informationsfluss zwischen Nutzer und Zulieferer zulassen.“

Actyx geht mit seinem eigenen Betriebssystem als Plattform für Lösungen zur Orchestrierung der Produktion einen etwas anderen Weg. Das Münchener Start-up entwickelt seine Apps in der Regel aber nicht selbst, sondern baut auf Partnerlösungen, die so, wie die Actemium, wiederum weitgehend auf Standards aufbauen.

Actemium ist so wie Axians eine Marke von VINCI Energies, welche zum französischen Bau- und Mischkonzern VINCI S.A. gehört, und hat sich darauf spezialisiert, innovative Lösungen im Bereich der Elektro-, Automatisierungs- und IT-Technik zu entwickeln. „Ein virtuelles Anlagenbild optimiert die betriebliche Wertschöpfungskette“, schreibt Frank Berger, der seit 2008 als Business Development Manager bei Actemium arbeitet, als Co-Autor in dem „Handbuch Internet of Things“.

Sein Rat lautet hier nicht dem Ansatz „Big Think“ zu folgen, weil dies im Vorfeld bereits zu kaum beherrschbarer Komplexität und einem zu hohen zeitlichen Aufwand führen könne. Kurzzeitige und auch in finanzieller Hinsicht überschaubare Prototypen würden dagegen, bezogen auf einen kleinen Anwendungsfall, eher zum Ergebnis führen. Statt Top-Down-Ansatz und langen Planungsphasen seien zudem agile Methoden zu empfehlen.

Quelle Titelbild: AdobeStock / chesky